10+ anni di esperienza nel settore oleodinamico

riparazione pistoni oleodinamici

La riparazione dei pistoni oleodinamici è un processo cruciale per garantire l’efficienza operativa e la longevità delle apparecchiature industriali. I pistoni oleodinamici sono componenti fondamentali in molti sistemi meccanici, e un loro malfunzionamento può causare rallentamenti produttivi e costi aggiuntivi.

Cause di Malfunzionamento

I principali problemi che possono richiedere la riparazione di un pistone oleodinamico includono:

Usura delle Guarnizioni: Perdita di tenuta dovuta a usura o danneggiamento.

Danneggiamento dello Stelo: Graffi, piegature o corrosione che compromettono il funzionamento.

Perdite di Olio: Dovute a guarnizioni difettose o connessioni allentate.

Deformazioni del Cilindro: Causate da sovraccarichi o urti.

Problemi nei Componenti Interni: Malfunzionamenti del pistone o valvole difettose.

Processo di Riparazione

Il processo di riparazione di un cilindro idraulico si articola in diverse fasi:

Diagnosi e Smontaggio

Ispezione Visiva: Identificazione di danni esterni evidenti.

Smontaggio Completo: Rimozione di tutte le componenti per una valutazione approfondita.

Verifica delle Tolleranze: Controllo di stelo, pistone e tubo per individuare usura o deformazioni.

Pulizia

Rimozione di residui di olio, sporcizia o particelle metalliche.

Pulizia accurata dei componenti con solventi specifici.

Riparazione o Sostituzione dei Componenti

Sostituzione delle Guarnizioni: Installazione di guarnizioni nuove compatibili con le specifiche operative.

Riparazione dello Stelo: Rettifica o cromatura per eliminare graffi e ripristinare la superficie.

Rettifica del Tubo: Se necessario, per eliminare deformazioni o imperfezioni.

Sostituzione di Componenti Danneggiati: Pistone, valvole o raccordi difettosi.

Riassemblaggio

Montaggio accurato seguendo le specifiche tecniche.

Utilizzo di lubrificanti appropriati per garantire il corretto funzionamento.

Test di Collaudo

Prova di Pressione: Verifica della tenuta e resistenza alle pressioni operative.

Test di Funzionamento: Simulazione delle condizioni operative per assicurare prestazioni ottimali.

Strumenti e Materiali Utilizzati

Chiavi e Attrezzature Specializzate: Per smontaggio e assemblaggio.

Strumenti di Misurazione: Per controllare tolleranze e allineamenti.

Guarnizioni e Materiali di Ricambio: Compatibili con le specifiche del cilindro.

Oli e Lubrificanti: Per migliorare la funzionalità e ridurre l’usura.

Vantaggi della Riparazione

Riduzione dei Costi: Riparare un cilindro è spesso più economico rispetto alla sostituzione.

Minimizzazione dei Tempi di Ferma: Un intervento rapido consente di ridurre i tempi di inattività.

Sostenibilità: Riduzione dei rifiuti industriali attraverso il riutilizzo dei componenti riparati.

Prestazioni Ripristinate: Il cilindro torna a operare con efficienza ottimale.

Oltre 2.000 tipi di cilindri progettati e realizzati

Realizzati con componenti standard o progettati su misura secondo le esigenze del cliente o dell’applicazione.

Settori di applicazione:

elevazione - sollevamento - macchine industriali - agricoltura - lavorazione lamiera - stampaggio e iniezione plastica - stampi - nautica alimentare - allestimento veicoli - presse

Cosa dicono di noi

Le recensioni:

Produzione

Tecnologia all'avanguardia

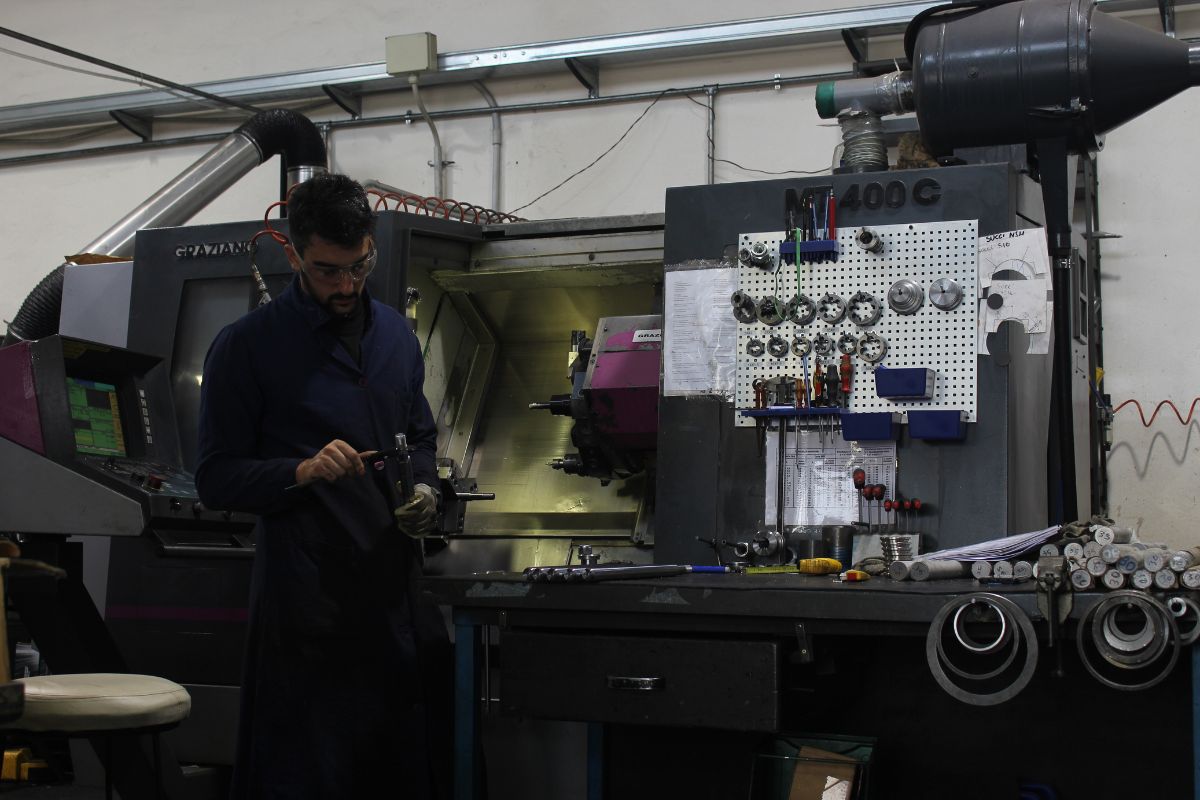

Macchinari CNC

Sistemi di produzione automatizzata

Innovazione ed esperienza

Sono appassionato di lavorazione meccanica da parecchio tempo, devo la mia carriera lavorativa al sig. G. Cazzaniga e ad A. Cosso, i miei maestri di officina meccanica.

All’età di 21 anni ho acquistato il mio tornio a controllo GRAZIANO MT400, in seguito all’esperienza maturata da mio padre ho deciso di avviarmi nella produzione di cilindri oleodinamici in serie.

Questo mi ha aperto molte strade e mi ha fatto conoscere nel settore oleodinamico, oggi la nostra produzione vanta anche di:

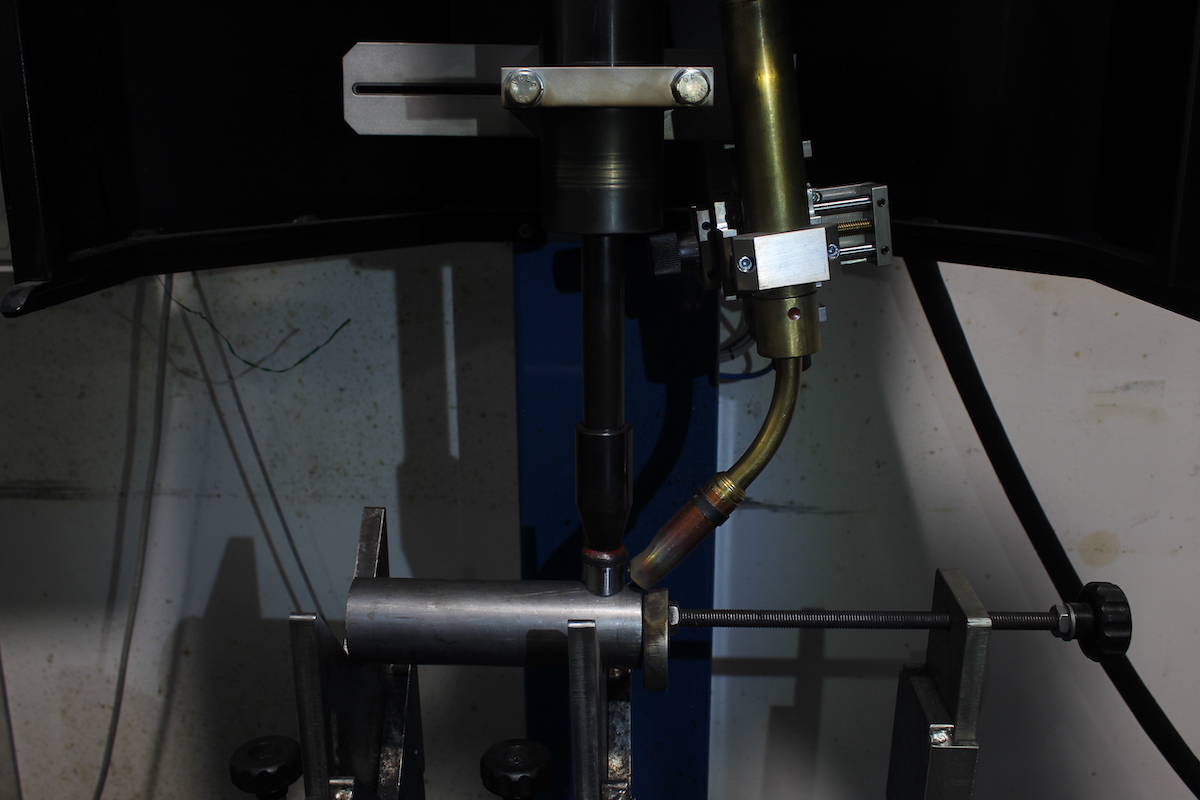

– n°2 stazioni di saldatura automatizzata per saldatura delle borchie e dei fondelli.

– n°2 torni paralleli per le manutenzioni e i pezzi singoli

n°2 saldatrici a filo continuo a inverter

n°1 saldatrice 300 ampere doppio pulsata.

n°1 aspiratore fumi carrellato a carboni attivi

n°1 posizionatore di saldatura da banco

n°1 punzonatrice per marchiare il nostro codice e la data di produzione

n°2 centrali di collaudo di prova per il prodotto finito, una ad alta portata e una ad alta pressione

n°1 sistema automatico di scambio tramite elettrovalvole per il collaudo automatico (ideale per test di prova)

Inoltre abbiamo un discreto magazzino di componenti di cilindri oleodinamici sia saldati che per quelli a tiranti ISO 6020/2 come testate pistoni fondelli snodi e guarnizioni ma anche delle materie prime come canne trafilate o levigate e aste cromate in C45 e bonificato per soddisfare anche le urgenze.

Le lavorazioni meccaniche che affrontiamo sono tornitura e fresatura di aste cromate e rettificate, saldatura e filettatura di tubi levigati a seguire ci occupiamo anche del montaggio e collaudo del prodotto finito