10+ anni di esperienza nel settore oleodinamico

produzione cilindri a tiranti

Produzione di Cilindri a Tiranti

I cilindri a tiranti sono una delle tipologie più comuni di cilindri oleodinamici, noti per la loro robustezza, semplicità di manutenzione e versatilità. Questa relazione esplora il processo di produzione, le caratteristiche principali, i vantaggi e le applicazioni dei cilindri a tiranti, con particolare attenzione ai fattori che influenzano la loro qualità e affidabilità.

I cilindri a tiranti si distinguono per la loro struttura modulare, che consente una facile manutenzione e riparazione.

Questi seguono spesso le normative ISO 6020/2 ossia delle tabelle standardizzate di ingombro e fissaggio

Costruzione a Tiranti: I componenti principali, come il tubo, le testate e lo stelo, sono assemblati tramite tiranti filettati, garantendo una connessione sicura e facilmente smontabile.

Versatilità Dimensionale: Disponibili in una vasta gamma di diametri e lunghezze per soddisfare le diverse esigenze applicative.

Resistenza Meccanica: Progettati per sopportare alte pressioni di esercizio grazie all'uso di materiali di alta qualità.

Manutenzione Facilitata: La costruzione modulare consente la sostituzione rapida delle parti usurate o danneggiate.

Processo di Produzione

La produzione dei cilindri a tiranti segue una serie di fasi ben definite, che garantiscono la qualità del prodotto finale:

Progettazione: Definizione delle specifiche tecniche, incluse dimensioni, pressioni operative e requisiti dei materiali.

Scelta dei Materiali: Utilizzo di acciai di alta qualità per il tubo e lo stelo, con trattamenti superficiali specifici per migliorare la resistenza alla corrosione e all'usura.

Lavorazioni Meccaniche: Tornitura, fresatura e foratura dei componenti per garantire tolleranze precise e finiture ottimali.

Assemblaggio: I componenti vengono assemblati utilizzando tiranti filettati e guarnizioni ad alte prestazioni per prevenire perdite.

Test di Qualità: Ogni cilindro viene sottoposto a test di pressione e funzionalità per verificare la conformità agli standard di sicurezza e prestazione.

Perchè scegliere i cilindri a tiranti?

Intercambiabilità: La maggior parte dei cilindri idraulici tirantati seguono la normativa ISO che li rendono intercambiabili a prescindere dal costruttore o marca.

Robustezza e Affidabilità: La costruzione con tiranti garantisce una struttura resistente e durevole.

Facilità di Manutenzione: La possibilità di smontare i cilindri in modo semplice riduce i tempi e i costi di riparazione.

Flessibilità di Configurazione: Adatti a molteplici applicazioni grazie al loro standard ISO 6020/2

Economicità: Costi di produzione relativamente bassi rispetto ad altre tipologie di cilindri fatti su misura

I cilindri a tiranti trovano impiego in una vasta gamma di settori industriali, tra cui:

Macchinari Industriali: Per il movimento e il controllo in presse, macchine utensili e sistemi di automazione.

Impianti Agricoli: In applicazioni come il sollevamento di attrezzi o il controllo idraulico.

Settore Edile: Per apparecchiature di movimentazione terra e gru.

Industria Energetica: In sistemi di controllo per turbine eoliche e idroelettriche.

Dimensionamento: Calcolo accurato delle forze e delle pressioni per garantire prestazioni ottimali.

Materiali e Finiture: Selezione di materiali resistenti e trattamenti specifici per applicazioni in ambienti ostili.

Guarnizioni e Tenute: Uso di guarnizioni di alta qualità per prevenire perdite e migliorare l'efficienza.

Standard di Qualità: Conformità a normative internazionali per garantire sicurezza e affidabilità

Oltre 2.000 tipi di cilindri progettati e realizzati

Realizzati con componenti standard o progettati su misura secondo le esigenze del cliente o dell’applicazione.

Settori di applicazione:

elevazione - sollevamento - macchine industriali - agricoltura - lavorazione lamiera - stampaggio e iniezione plastica - stampi - nautica alimentare - allestimento veicoli - presse

Cosa dicono di noi

Le recensioni:

Produzione

Tecnologia all'avanguardia

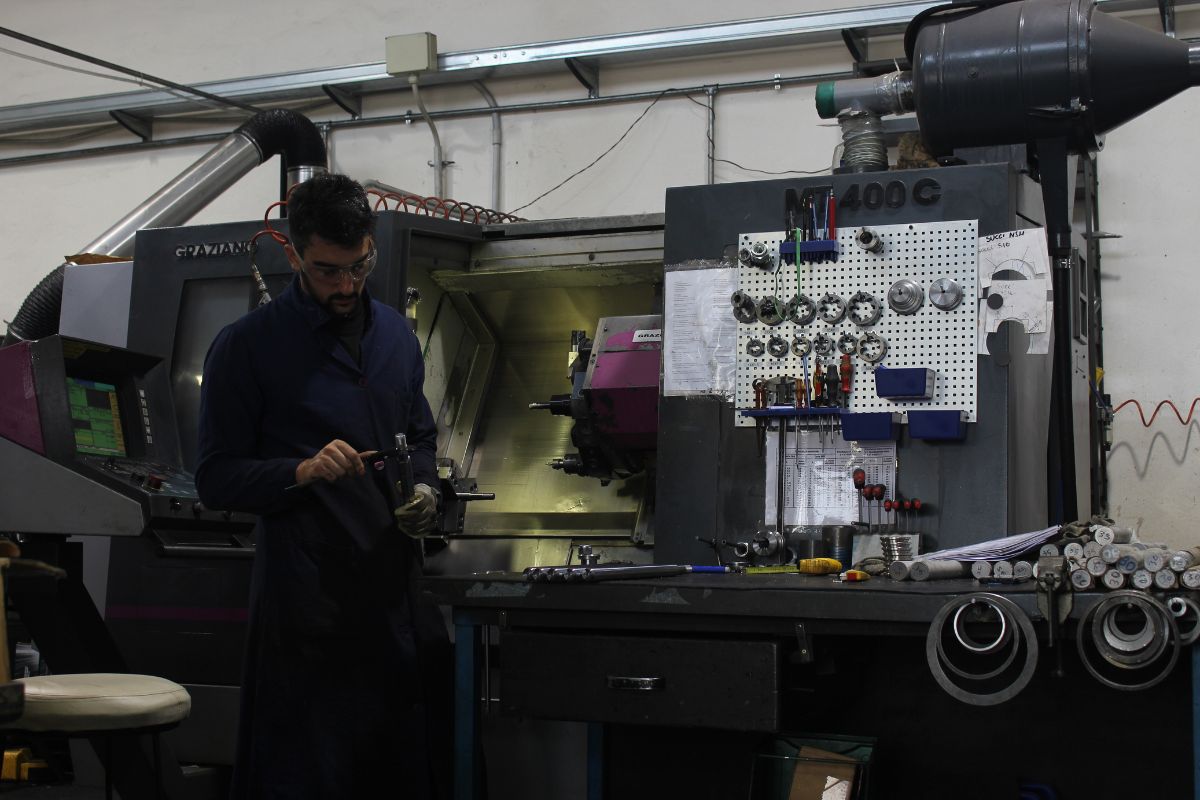

Macchinari CNC

Sistemi di produzione automatizzata

Innovazione ed esperienza

Sono appassionato di lavorazione meccanica da parecchio tempo, devo la mia carriera lavorativa al sig. G. Cazzaniga e ad A. Cosso, i miei maestri di officina meccanica.

All’età di 21 anni ho acquistato il mio tornio a controllo GRAZIANO MT400, in seguito all’esperienza maturata da mio padre ho deciso di avviarmi nella produzione di cilindri oleodinamici in serie.

Questo mi ha aperto molte strade e mi ha fatto conoscere nel settore oleodinamico, oggi la nostra produzione vanta anche di:

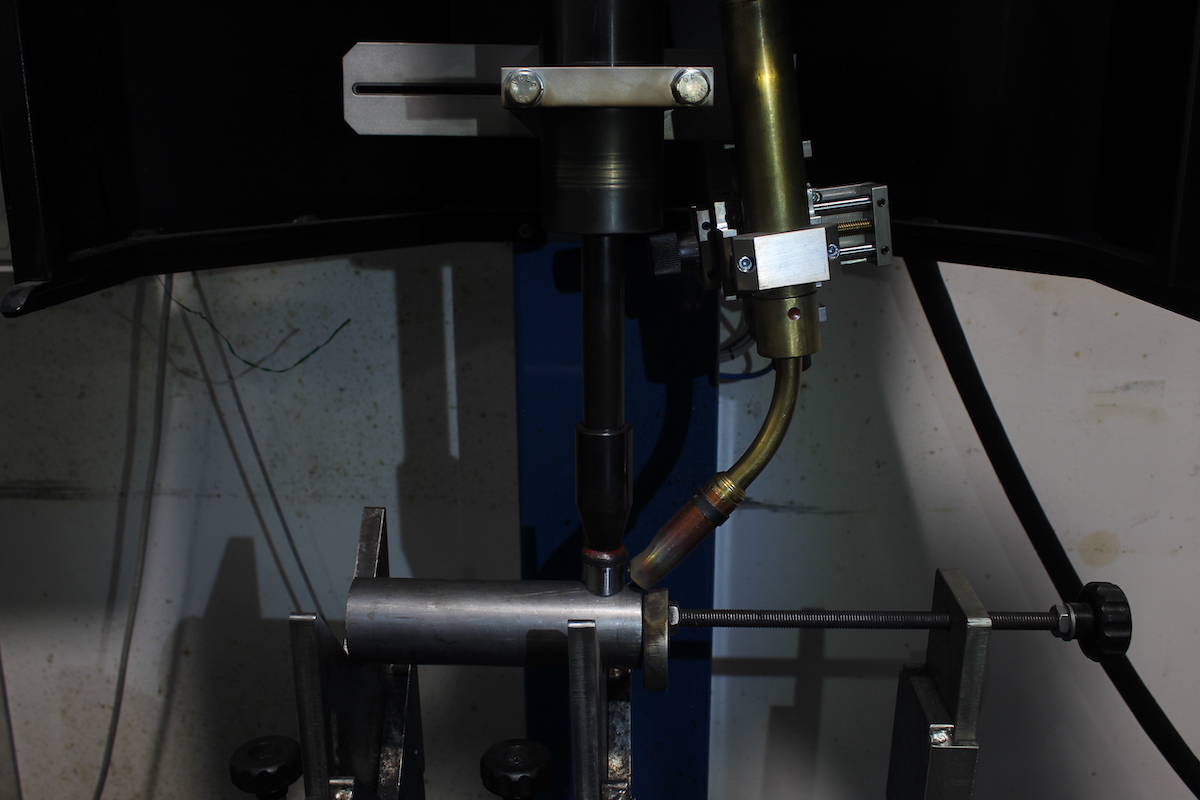

– n°2 stazioni di saldatura automatizzata per saldatura delle borchie e dei fondelli.

– n°2 torni paralleli per le manutenzioni e i pezzi singoli

n°2 saldatrici a filo continuo a inverter

n°1 saldatrice 300 ampere doppio pulsata.

n°1 aspiratore fumi carrellato a carboni attivi

n°1 posizionatore di saldatura da banco

n°1 punzonatrice per marchiare il nostro codice e la data di produzione

n°2 centrali di collaudo di prova per il prodotto finito, una ad alta portata e una ad alta pressione

n°1 sistema automatico di scambio tramite elettrovalvole per il collaudo automatico (ideale per test di prova)

Inoltre abbiamo un discreto magazzino di componenti di cilindri oleodinamici sia saldati che per quelli a tiranti ISO 6020/2 come testate pistoni fondelli snodi e guarnizioni ma anche delle materie prime come canne trafilate o levigate e aste cromate in C45 e bonificato per soddisfare anche le urgenze.

Le lavorazioni meccaniche che affrontiamo sono tornitura e fresatura di aste cromate e rettificate, saldatura e filettatura di tubi levigati a seguire ci occupiamo anche del montaggio e collaudo del prodotto finito