10+ anni di esperienza nel settore oleodinamico

attuatori idraulici

Gli attuatori idraulici sono dispositivi essenziali in molte applicazioni industriali e macchinari complessi, grazie alla loro capacità di convertire l'energia idraulica in movimento meccanico. La loro affidabilità e potenza li rendono fondamentali in una vasta gamma di settori, da quello automobilistico a quello marino, fino alle costruzioni e all'industria pesante. In questo articolo esploreremo come funzionano gli attuatori idraulici, dove vengono utilizzati, e soprattutto come mantenerli in perfette condizioni per garantire performance ottimali nel tempo.

Un attuatore idraulico è un dispositivo che utilizza la pressione di un fluido (solitamente olio idraulico) per produrre movimento. Questo movimento può essere lineare, come nel caso di un cilindro idraulico, o rotatorio, come nel caso di un motore idraulico. Gli attuatori idraulici sono progettati per generare una forza molto elevata, rendendoli ideali per operazioni che richiedono grande potenza e precisione.

Questi dispositivi sono formati da diverse componenti principali, tra cui il cilindro, il pistone, il fluido idraulico e le valvole di controllo. Quando il fluido viene inviato nel cilindro, il pistone si muove, generando un'azione meccanica che può essere utilizzata per spingere, sollevare o spostare oggetti pesanti.

Settori

Gli attuatori idraulici sono utilizzati in una vasta gamma di applicazioni industriali e commerciali grazie alla loro potenza e versatilità. Ecco alcuni degli ambiti più comuni:

Industria automobilistica

Nei veicoli pesanti, come camion e trattori, gli attuatori idraulici sono impiegati per azionare sistemi di sollevamento, come i bracci meccanici dei camion per il carico e lo scarico. Vengono anche utilizzati in sistemi di sterzo e sospensioni.

Macchine movimento terra

Escavatori, bulldozer e gru utilizzano attuatori idraulici per movimentare e controllare i bracci, le benne e altri elementi mobili. Grazie alla potenza idraulica, questi macchinari possono sollevare e spostare carichi molto pesanti.

Industria navale

Sulle navi e piattaforme offshore, gli attuatori idraulici vengono utilizzati per manovrare i timoni, le ancore e altre strutture mobili. L'affidabilità degli attuatori idraulici è cruciale in ambienti estremi come quelli marini.

Settore aerospaziale

Gli attuatori idraulici sono fondamentali per il controllo delle superfici mobili degli aeromobili, come gli alettoni e i flap, nonché nei sistemi di atterraggio e nei comandi di volo.

Industria pesante e mineraria

Macchinari come presse idrauliche, forni industriali e altri impianti pesanti si avvalgono di attuatori idraulici per applicare forze elevate in modo preciso e controllato.

Funzioni e Vantaggi

Gli attuatori idraulici offrono numerosi vantaggi che li rendono preferibili in molte applicazioni. Ecco alcune delle principali funzioni e benefici:

Alta potenza e forza: Gli attuatori idraulici possono generare una forza enorme in uno spazio relativamente compatto. Questo li rende ideali per operazioni che richiedono movimenti di grande capacità e precisione.

Controllo preciso: Grazie alla regolazione della pressione e al controllo del flusso del fluido, è possibile ottenere movimenti molto precisi e controllati, indispensabili in molti settori industriali.

Affidabilità e durata: Gli attuatori idraulici sono progettati per durare nel tempo, resistendo anche a condizioni di lavoro gravose e ambienti estremi. La manutenzione corretta ne prolunga notevolmente la vita operativa.

Versatilità: Possono essere utilizzati per movimenti lineari o rotatori, a seconda delle necessità specifiche dell’applicazione.

Manutenzione

La manutenzione degli attuatori idraulici è fondamentale per garantire il loro funzionamento efficiente e sicuro. Ecco alcuni consigli utili per la corretta manutenzione:

Controllo del fluido idraulico

Il fluido idraulico è la linfa vitale di un attuatore idraulico. È essenziale monitorare regolarmente il livello e la qualità del fluido, poiché la contaminazione o il livello basso possono compromettere l'efficienza del sistema. Utilizzare solo fluidi idonei e mantenerli puliti è cruciale per evitare danni al sistema.

Ispezione delle guarnizioni

Le guarnizioni sono componenti fondamentali per mantenere la pressione interna e prevenire perdite di fluido. Controllare periodicamente le guarnizioni e sostituirle quando necessario aiuta a prevenire problemi come perdite di olio e riduzione delle prestazioni.

Lubrificazione delle parti mobili

La lubrificazione delle parti mobili, come il pistone e le valvole, è essenziale per ridurre l'usura e garantire un movimento fluido e senza ostacoli. L'uso di lubrificanti di alta qualità previene l'attrito e l'usura prematura.

Verifica della pressione e delle valvole di controllo

Le valvole di controllo sono cruciali per regolare il flusso di fluido nel sistema. Eseguire test di pressione regolari e controllare il corretto funzionamento delle valvole è importante per evitare malfunzionamenti e per mantenere la performance ottimale.

Controllo visivo per danni esterni

Ispezionare visivamente l'attuatore per rilevare eventuali danni esterni, come crepe o deformazioni, è una buona pratica per individuare tempestivamente problemi potenzialmente seri.

Pulizia

La pulizia periodica degli attuatori idraulici previene l’accumulo di sporco o detriti che potrebbero compromettere il loro funzionamento. La polvere e la sporcizia possono contaminare il fluido idraulico e danneggiare le parti delicate.

Riparazione e Sostituzione

Quando gli attuatori idraulici subiscono danni o non funzionano più correttamente, è fondamentale intervenire tempestivamente. Una riparazione ben eseguita può restituire all'attuatore le sue prestazioni originali, mentre una sostituzione è necessaria nei casi in cui il danno sia irreparabile. La nostra azienda offre servizi di riparazione professionale, con tecnici altamente qualificati in grado di diagnosticare e risolvere qualsiasi problema, prolungando la vita utile degli attuatori idraulici e ottimizzando i costi di gestione.

Oltre 2.000 tipi di cilindri progettati e realizzati

Realizzati con componenti standard o progettati su misura secondo le esigenze del cliente o dell’applicazione.

Settori di applicazione:

elevazione - sollevamento - macchine industriali - agricoltura - lavorazione lamiera - stampaggio e iniezione plastica - stampi - nautica alimentare - allestimento veicoli - presse

Cosa dicono di noi

Le recensioni:

Produzione

Tecnologia all'avanguardia

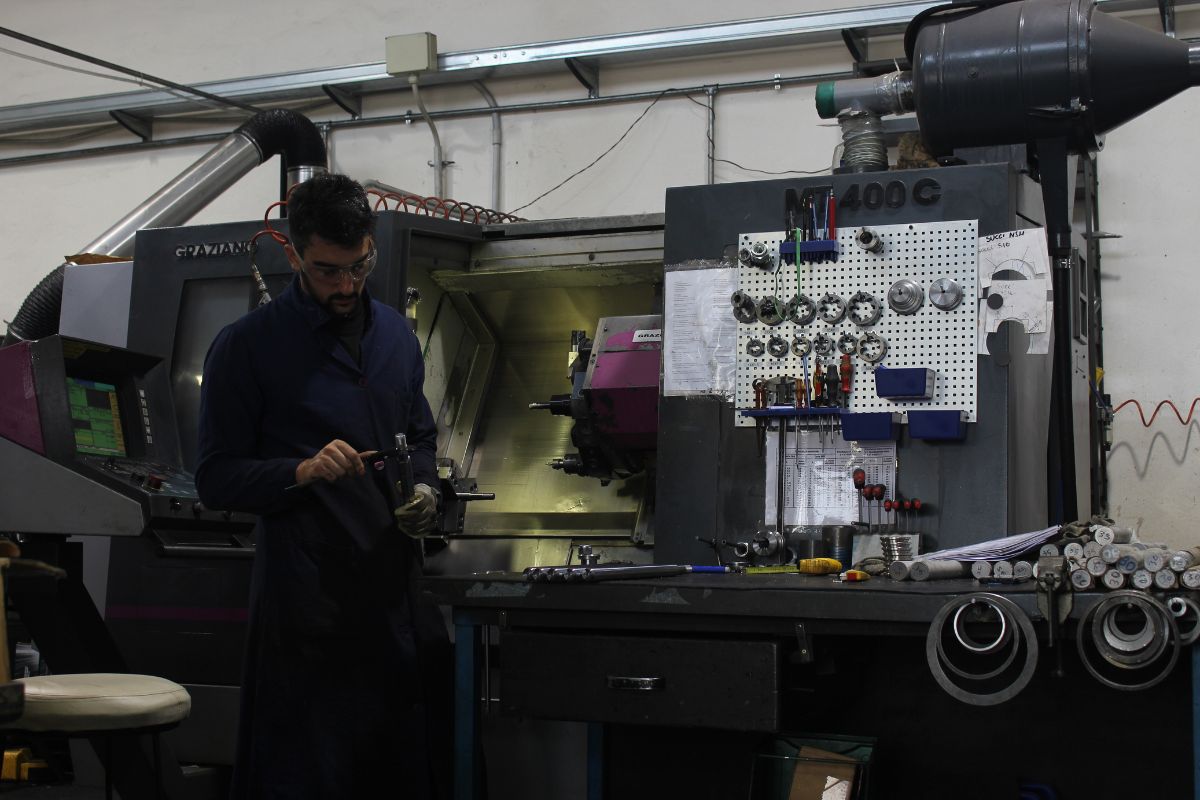

Macchinari CNC

Sistemi di produzione automatizzata

Innovazione ed esperienza

Sono appassionato di lavorazione meccanica da parecchio tempo, devo la mia carriera lavorativa al sig. G. Cazzaniga e ad A. Cosso, i miei maestri di officina meccanica.

All’età di 21 anni ho acquistato il mio tornio a controllo GRAZIANO MT400, in seguito all’esperienza maturata da mio padre ho deciso di avviarmi nella produzione di cilindri oleodinamici in serie.

Questo mi ha aperto molte strade e mi ha fatto conoscere nel settore oleodinamico, oggi la nostra produzione vanta anche di:

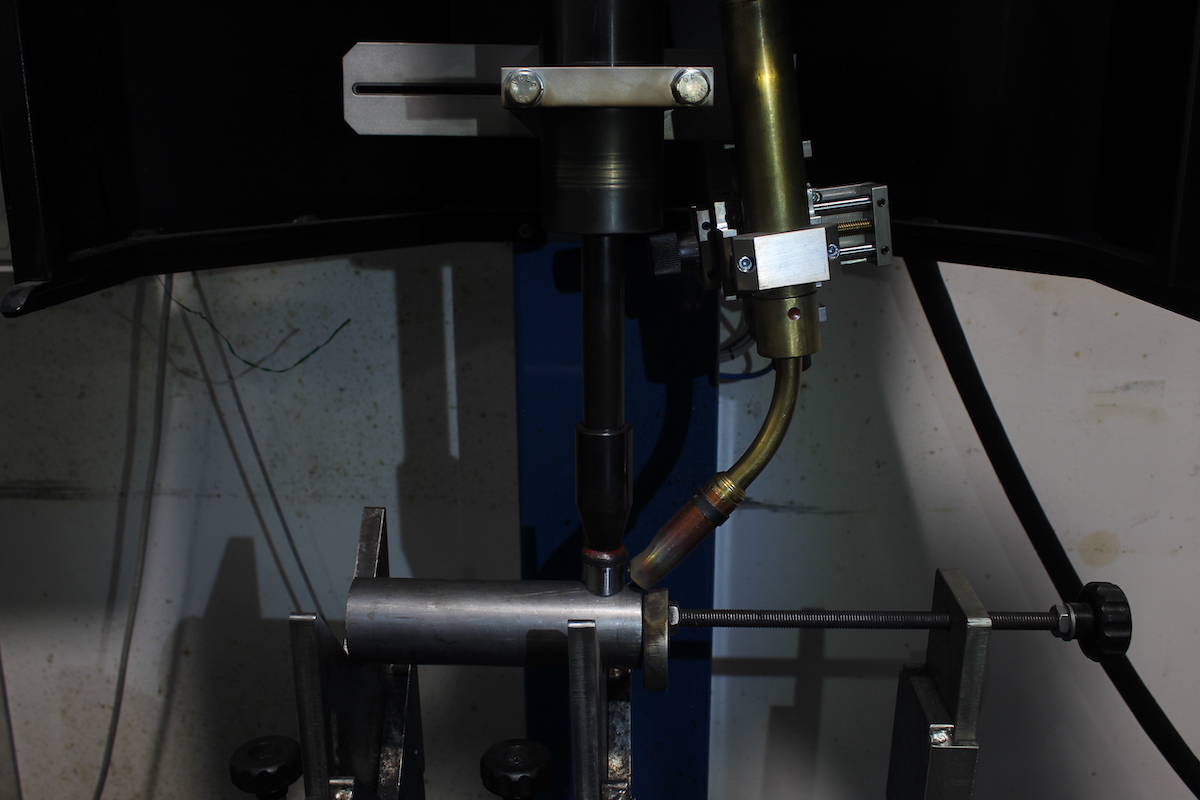

– n°2 stazioni di saldatura automatizzata per saldatura delle borchie e dei fondelli.

– n°2 torni paralleli per le manutenzioni e i pezzi singoli

n°2 saldatrici a filo continuo a inverter

n°1 saldatrice 300 ampere doppio pulsata.

n°1 aspiratore fumi carrellato a carboni attivi

n°1 posizionatore di saldatura da banco

n°1 punzonatrice per marchiare il nostro codice e la data di produzione

n°2 centrali di collaudo di prova per il prodotto finito, una ad alta portata e una ad alta pressione

n°1 sistema automatico di scambio tramite elettrovalvole per il collaudo automatico (ideale per test di prova)

Inoltre abbiamo un discreto magazzino di componenti di cilindri oleodinamici sia saldati che per quelli a tiranti ISO 6020/2 come testate pistoni fondelli snodi e guarnizioni ma anche delle materie prime come canne trafilate o levigate e aste cromate in C45 e bonificato per soddisfare anche le urgenze.

Le lavorazioni meccaniche che affrontiamo sono tornitura e fresatura di aste cromate e rettificate, saldatura e filettatura di tubi levigati a seguire ci occupiamo anche del montaggio e collaudo del prodotto finito